中國機車行業有成功應用案例,提供針對要求焊接產品的全自動焊接的整套詳細解決方案;配備噴嘴/導電嘴自動更換裝置;

1. 除自動送料線、抓持機械臂、焊接工裝夾具(含隨行工裝)外,設備其它組成部分應為原裝進口;

2. 示教編程并調試合格后,同型號產品焊接不需要點位調節,設備根據產品微量尺寸變化(±3mm)自動修正,無焊槍碰撞;

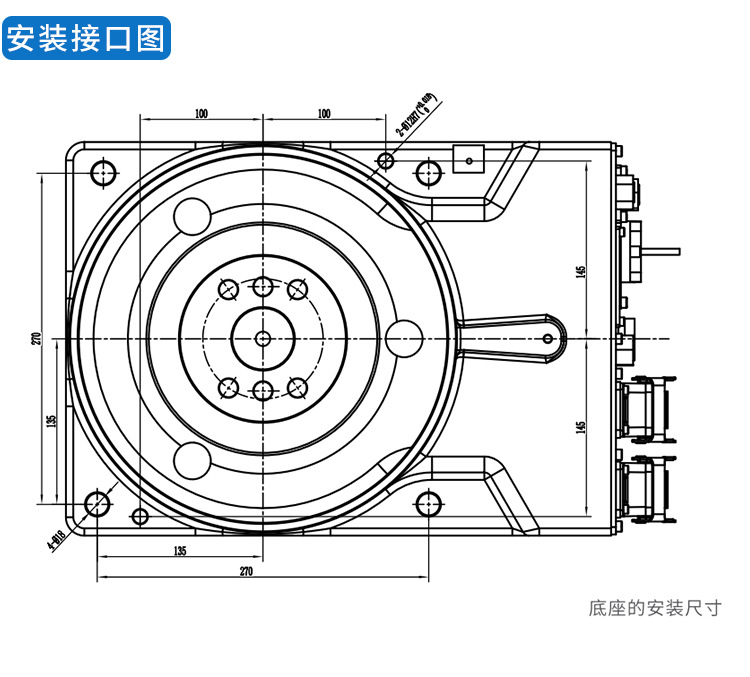

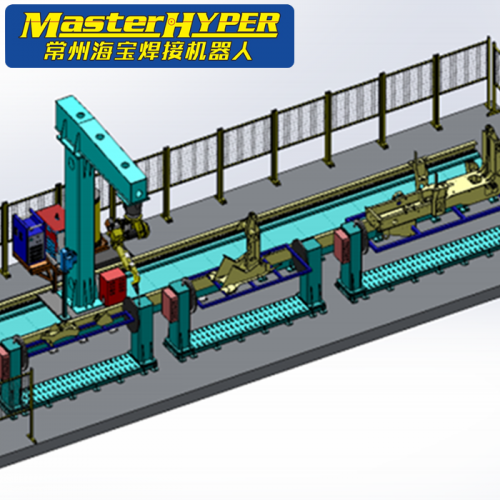

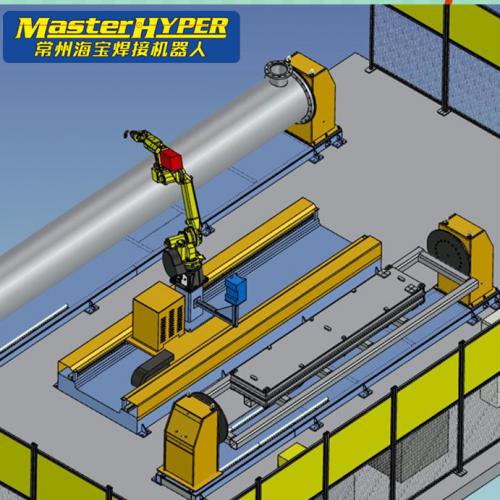

3. 整套設備布局及工作限定在長10000×寬8000×高5000的空間內;

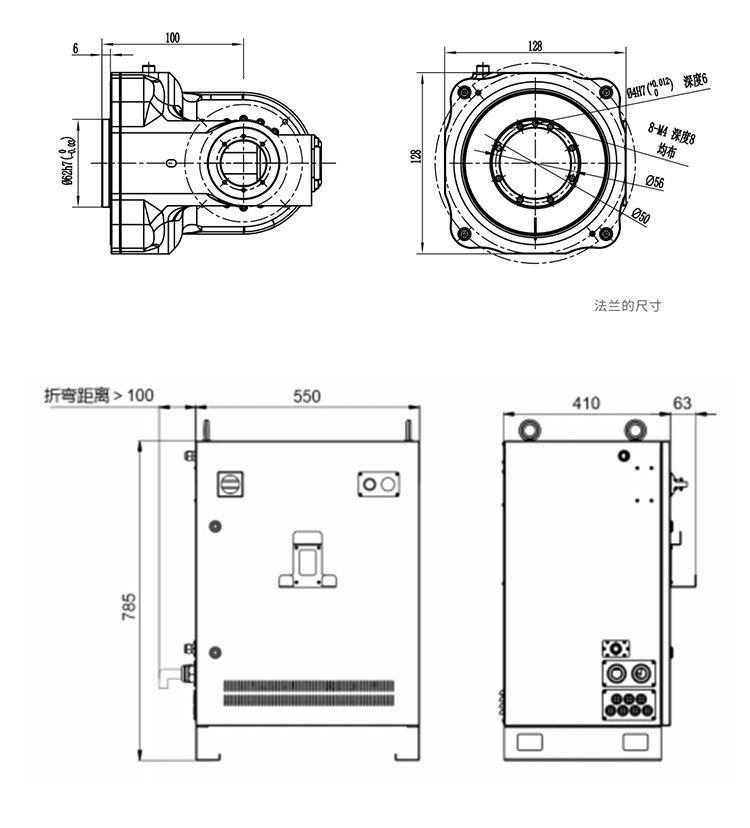

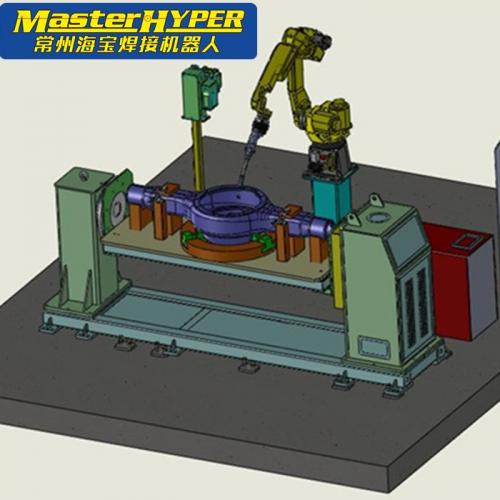

4. 焊縫坡口兩邊不等高大偏差5mm時設備能自動適應并調整;焊接機械手抓持力150N(約15kg)、旋轉抓持臂抓持力≥3000N(300kg)、工裝轉向機承載重量≥3000N(300kg)、L型變位機載重≥500kg;

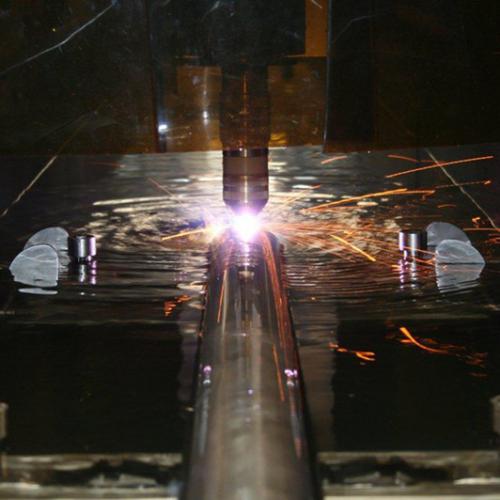

5. 焊機額定電流500A(暫載率)且大焊接電流600A,焊槍可達性為,配備專用的焊槍校正裝置使焊槍在發生變形后可以簡單恢復,焊槍電纜總成(水冷式)大載荷600A并采用快速接頭連接,送絲速度0-30m/min;焊絲直徑0.8至1.6mm;

6. 提供4套隨行通用型工裝并適應動車系列電機機座,

7. 配備焊接過程中的實時焊接質量監控檢測;

預留與其它機器人組成群控自動生產線的擴展接口;設備預留通信接口,提供數據通信協議,焊接機器人要與買方的設備信息化系統進行通信,實現設備數據(包括運行數據、焊接參數、故障報警等)的采集;焊接機器人系統中的通信、焊接、質量控制、工裝設計、自動取料、自動下料應與買方的AGV系統通信要系統進行設計(AGV與焊接機器人用Profibus通信),提供全套解決方案。

目前越來越多的焊接機器人應用與生產實踐中,由于產品更新換代,或者多種型號產品同時生產時,導致很多機器人使用效率不高或者焊接線報廢,造成大量浪費。

1、目前焊接機器人在我國工業領域使用概況 隨著國民經濟的發展伴隨著工人工資越來越高,企業生產成本越來越高,負擔越來越重。于是企業老板開始思索如何降低生產成本以獲取更大利潤,現代機器人代替工人做工,越來越多機器人進入工廠。特別是我國汽車行業規模越來越大,據統計,2018年我國汽車產銷突破3200萬輛,成為世界大汽車生產和銷售大國。作為汽車生產的四大工藝——焊接,不僅僅工作量大,而且焊接煙霧對人體身體有害,因此焊接被作為特殊工種。焊接機器人進入汽車生產領域已經越來越多。不僅僅焊接機器人被應用,裝配機器人、搬運機器人、涂裝機器人也被大量使用。

2、焊接機器人在實際生產中存在的問題 現代汽車工業規模越來越大,年產量幾十萬輛甚至上百萬輛汽車廠家已經越來越多了,大量座椅骨架、車身、零部件等需要人工焊接。

在1997年底、某公司從沈陽買回來6臺焊接機器人代替人工焊接汽車座椅骨架,用了兩年后,該車型汽車停產了,本來公司領導想用該機器人焊接新的車型座椅骨架,可是由于該焊接線建立之初思考不周到,只能廢棄這條生產線。建立這條焊接線的焊接夾具和機器人分別都是挖地基整體固定在地面上,本來只要更換焊接夾具和機器人程序即可。我們知道焊接機器人工作原理是保證機器人與機器人工作點相對固定的前提下,機器人每個動作、每個焊弧。每個終點都是人工設置的,一旦程序設置好,機器人就可以每次都是按設置好的起點、焊弧、終點來重復工作。只要焊接夾具與工作機器人位置相對固定,不可移動就可以焊接出你需要的焊弧。而生產實際中產品更新換代快,有的是多種型號產品需要交替生產,這就要求某種產品生產完成后其焊接夾具要能快速移動開,然后再換上另一種焊接夾具,要么就需要大量的成本購買不同型號產品的專機進行生產焊接加工。前者效率太低,后者成本太高,所以如何提高焊接機器人的生產效率成了企業的一大難題。如何在汽車零部件加工行業中提高焊接機器人的使用效率?

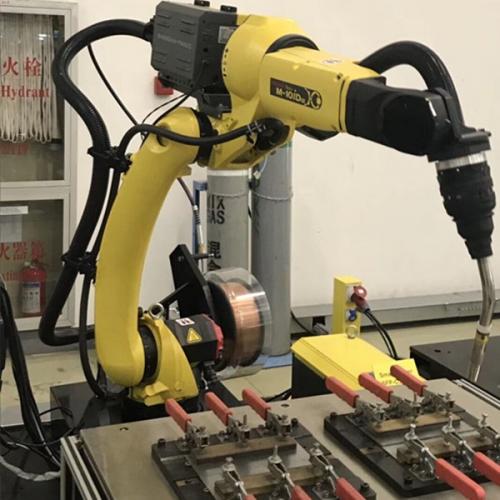

(1)提高精度,確保高速焊接。汽車零部件加工企業在生產中應用機器人意味著追求高效率、高焊接質量,因此各機器人廠家都在焊接速度上尋求突破,而機器人在軌跡控制上的高精度是高速焊接的可靠保證。

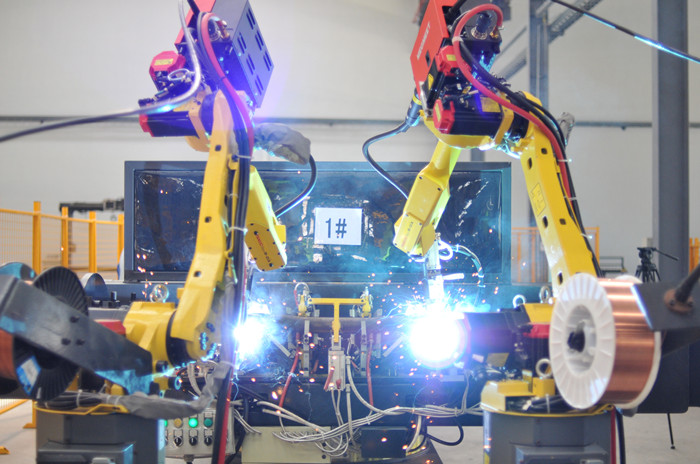

(2)雙機協調焊接功能。有時我們會遇到長形工件,焊縫分布在工件的兩端,若采用1臺機器人進行焊接,會出現因兩端不同時焊接而造成焊接變形不一致,從而使工件在長度方向上扭轉變形,焊接后的工件難以符合尺寸要求。針對這種類型的工件,我們常采用2臺機器人同時協調焊接的方式,這就促生了兩臺機器人雙機協調焊接技術。在汽車后橋和消聲器的焊接中,經常會使用到該項技術。2臺機器人對應1個由機器人外部軸驅動的變位機,在變位機順長擺放的工件上有兩個鏡像對稱的部件,兩條相似的環焊縫需要兩臺機器人在變位機旋轉的同時實現同步協調焊接,通過這種方式可以將焊接生產的效率提高1倍。(3)點焊機器人的優勢。如果說弧焊機器人的使用大大提高了焊接質量的穩定性和焊接效率,點焊機器人則具有更多的優勢,帶來的經濟效益也更加可觀(弧焊點焊機器人廠家品超),主要體現在:

A. 機器人點焊時,大多采用鉗體與變壓器一體化方式,變壓器的容量可以減小到1/3~1/4,節約了能源,并且極大地減輕了操作者繁重的體力勞動。

B. 點焊機器人有更多的控制方式控制焊鉗壓力和焊接條件的自動切換,針對不同打點位置可輕松實現獨特的焊接時序,大大提高了打點質量,避免了焊點漏打、多打及位置不準確等問題。

C. 點焊機器人在打點效率上的優勢明顯,可提高效率8~10倍。我們有一個客戶,設備臨時出現故障,由于當時工期緊,他們臨時采用手工來點焊同樣的工件,結果4把手工焊鉗在兩個輪班只能生產40件,而機器人正常生產時,在一個輪班就能完成90件左右。

D. 點焊機器人可以使用機器人的一些獨有技術進一步對焊接時序進行精確控制,使焊接效率和焊接質量進一步提高。如,電動焊鉗在機器人上的使用不僅僅是加壓方式的改變,其優勢更體現在機器人對它的行程的控制方面:

1.可以根據焊點的位置實現理想的行程;

2.焊接過程中可以分段控制焊鉗壓力;

3.可以控制焊接條件輸出的時間節點;

4.可以運用間隙示教功能靈活選擇上電極示教、下電極示教方式,大大縮短了示教時間。

此外,焊接機器人的實用功能還有很多,并已經過實踐的檢驗,為提高焊接生產效率和焊接質量帶來了明顯的效果。同時,每個機器人廠家對各種功能的開發也各有特點,可以說,在這個舞臺上,各種各樣的先進技術始終在不斷涌現,異彩紛呈。

評論列表