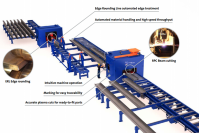

HB-450系列不銹鋼等離子切割機(jī)器人

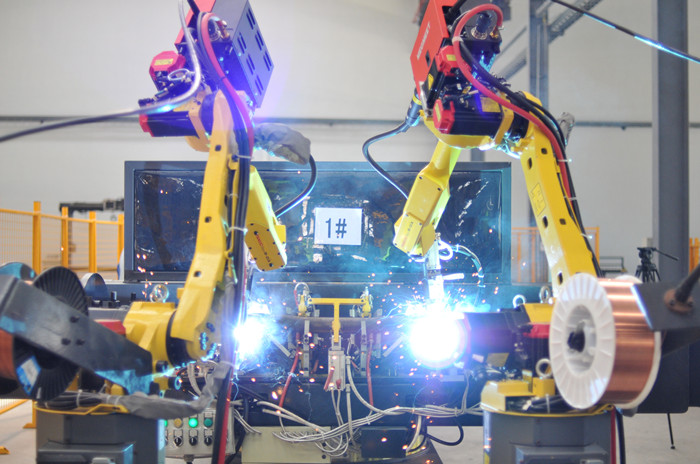

- 公司產(chǎn)品被廣泛應(yīng)用于造船、鋼結(jié)構(gòu)、工程機(jī)械、金屬材料、壓力容器、機(jī)械設(shè)備、汽車制造等行業(yè),受到客戶的一致好評(píng)。在國(guó)際上常州海寶的產(chǎn)品也受到同行的一致認(rèn)可,多家國(guó)際知名等離子企業(yè)也下單給我們代工生產(chǎn)。

- 技術(shù)及商務(wù)咨詢:徐經(jīng)理 13306125296

一、不銹鋼數(shù)控等離子切割機(jī)加工方式

常用的不銹鋼數(shù)控等離子切割機(jī)加工主要為空氣等離子切割,此類加工方式勝在加工成本低、切割質(zhì)量穩(wěn)定,在我國(guó)鈑金制造、廣告工藝、裝飾裝潢等行業(yè)有著廣泛的用戶認(rèn)可和市場(chǎng)基礎(chǔ)。總的來看,空氣等離子切割以其高效、應(yīng)用范圍廣、切割面光潔、熱變形小及適合加工各種形狀等特點(diǎn),成為非常常用的不銹鋼下料方式,在多個(gè)行業(yè)生產(chǎn)及制造中起著重要的作用。

由于等離子切割是以工作氣體作為導(dǎo)電介質(zhì),攜帶熱量、熔化加工金屬并吹除切口中的熔融金屬來達(dá)到切割目的的,因此不同的工作氣體對(duì)等離子的切割特性、質(zhì)量、速度等方面都有明顯的影響。針對(duì)不銹鋼材料所應(yīng)用的多個(gè)行業(yè)下料要求,非常常用的切割方式為等離子空氣切割法,下面對(duì)此種切割方法及其工藝特性和切割不同材料時(shí)等離子切割特性予以介紹。

等離子空氣切割法以干燥的壓縮空氣作為加工氣體,主要用于切割碳鋼,也可用于切割不銹鋼和鋁。由于空氣主要由氮?dú)夂脱鯕饨M成,切割不銹鋼和鋁時(shí),氧與不銹鋼中的鉻和鋁起反應(yīng),其切割面較粗糙,一般對(duì)切割表面質(zhì)量要求較高時(shí)不采用這種加工方法。

目前,在我國(guó)數(shù)控等離子切割機(jī)的空氣切割法還存在以下缺點(diǎn):

1.切割面上附有氮化層,焊接時(shí)焊縫中會(huì)產(chǎn)生氣孔,因此用于焊接的切割邊,需用砂輪打磨,去除蠶化層。

2.由于存在氧化作用,電極和噴嘴易損耗,使用壽命較短。

二、不銹鋼數(shù)控等離子切割機(jī)加工參數(shù)設(shè)計(jì)

數(shù)控等離子切割機(jī)在加工不銹鋼材料時(shí),幾項(xiàng)重要的切割配置參數(shù)為切割速度和輸入電流的大小,一般情況下我們建議用戶遵照廠家提供的設(shè)備使用參數(shù)配置表調(diào)整相關(guān)參數(shù)設(shè)計(jì)以達(dá)到的切割質(zhì)量效果;但在實(shí)際生產(chǎn)過程中,可能也會(huì)因?yàn)閷?duì)生產(chǎn)效率或加工質(zhì)量的偏重轉(zhuǎn)移而需要適當(dāng)調(diào)整上述參數(shù)的情況。為此,可從數(shù)控等離子切割機(jī)的輸入電流及切割速度的調(diào)節(jié)影響角度為大家深入分析。

1.切割速度:

1.1切割速度范圍可按照設(shè)備說明選定或用試驗(yàn)來確定,由于材料的厚薄度,材質(zhì)不同,熔點(diǎn)高低,熱導(dǎo)率大小以及熔化后的表面張力等因素,切割速度也相應(yīng)的變化。主要表現(xiàn):

1.2當(dāng)切割速度太低時(shí),由于切割處是等離子弧的陽(yáng)極,為了維持電弧自身的穩(wěn)定,陽(yáng)極斑點(diǎn)或陽(yáng)極區(qū)必然要在離電弧非常近的切縫附近找到傳導(dǎo)電流地方,同時(shí)會(huì)向射流的徑向傳遞更多的熱量,因此使切口變寬,切口兩側(cè)熔融的材料在底緣聚集并凝固,形成不易清理的掛渣,而且切口上緣因加熱熔化過多而形成圓角。

1.3當(dāng)速度極低時(shí),由于切口過寬,電弧甚至?xí)纭S纱丝梢姡己玫那懈钯|(zhì)量與切割速度是分不開的。

1.4切割速度適度地提高能改善切口質(zhì)量,即切口略有變窄,切口表面更平整,同時(shí)可減小變形。

1.5切割速度過快使得切割的線能量低于所需的量值,切縫中射流不能快速將熔化的切割熔體立即吹掉而形成較大的后拖量,伴隨著切口掛渣,切口表面質(zhì)量下降。

2.切割電流:

它是數(shù)控等離子切割機(jī)非常重要的切割工藝參數(shù),直接決定了切割的厚度和速度,即切割能力。造成影響:

2.1切割電流增大,電弧能量增加,切割能力提高,切割速度是隨之增大;2.2切割電流過大使得噴嘴熱負(fù)荷增大,噴嘴過早地?fù)p傷,切割質(zhì)量自然也下降,甚至無法進(jìn)行正常割。所以在切割前要根據(jù)材料的厚度正確選用切割電流和相應(yīng)的噴嘴。

2.3切割電流增大,電弧直徑增加,電弧變粗使得切口變寬。

三、不銹鋼數(shù)控等離子切割機(jī)加工坡口處理

之所以將不銹鋼的等離子切割坡口問題單列出來予以說明,更多還在于數(shù)控等離子切割機(jī)自身的切割特性。我們都知道等離子切割加工存在的問題就是材料切割垂直度不高,一般根據(jù)材料的厚度會(huì)存在3-15°左右的坡口,這一點(diǎn)相比同樣作為熱切割應(yīng)用的火焰切割機(jī)來說的確是有所欠缺。具體在不銹鋼切割加工方面,涉及對(duì)切割面的坡口處理則可能需要綜合行業(yè)應(yīng)用來綜合判斷,雖然數(shù)控等離子切割機(jī)加工的坡口現(xiàn)象無法避免,但不能就此認(rèn)為等離子切割不適合不銹鋼加工,適當(dāng)?shù)钠驴谠诓挥绊懫髽I(yè)二次生產(chǎn)的前期下依然是可以被接受的,下面指出的只是對(duì)數(shù)控等離子切割機(jī)造成的不銹鋼切割坡口現(xiàn)象的適當(dāng)處理手段,通過我們的實(shí)際檢測(cè),相關(guān)技術(shù)處理可有效降低一般企業(yè)下料切割坡口的40%以上的影響。

首先,我們要指出,降低不銹鋼坡口影響需要對(duì)等離子電源配置有一定的硬件要求,數(shù)控等離子切割機(jī)的電源選擇可根據(jù)客戶要求進(jìn)行選擇,客戶要求的切割質(zhì)量效果比較高,對(duì)于切割陂口比較小的,建議選擇進(jìn)口等離子電源,如:海寶,飛馬特等都是不錯(cuò)的選擇。有些客戶對(duì)切割陂口要求不高的,建議選擇國(guó)產(chǎn)電源,國(guó)產(chǎn)電源中間也有效果較好的,而且等離子電源在國(guó)內(nèi)的技術(shù)也較成熟,如:華遠(yuǎn)等等都還很好的。

等離子切割存在陂口是等離子電源的弊端,這在國(guó)內(nèi)外都無法解決的,我們只有盡量去想方法如何正確的操作其所等離子切割陂口達(dá)到:

1.陂口與弧壓調(diào)高有關(guān)系。

2.割嘴等易損件的使用壽命分國(guó)產(chǎn)進(jìn)口使用時(shí)間都是不一樣的,有些想節(jié)約易損件就超過其使用時(shí)間使用它,結(jié)果也容易影響切割陂口

3.割嘴跟金屬材料的距離也決定陂口的大小。(進(jìn)口的一般2-5mm為佳)。

四、不銹鋼機(jī)加工冷卻

由于不銹鋼的切削加工性較差,對(duì)切削液的冷卻、潤(rùn)滑、滲透及清洗性能有更高的要求,常用的切削液有以下幾類:

1.硫化油:是以硫?yàn)闃O壓添加劑的切削油。切削過程中能在金屬表面形成高熔點(diǎn)硫化物,而且在高溫下不易破壞,具有良好的潤(rùn)滑作用,并有一定的冷卻效果,適用于一般車削、鉆孔、餃孔及攻絲。硫化豆油適用于鉆、擴(kuò)、較孔等工序。直接硫化油的配方是:礦物油98%,硫2%。間接硫化油的配方是:礦物油78%~80%,植物油或豬油18%~20%,硫1.7%。

2.機(jī)油、錠子油等礦物油:其潤(rùn)滑性能較好,但冷卻和滲透性較差,適用于外圓精車。

3.植物油:如菜油、豆油等,其潤(rùn)滑性能較好,適用于車螺紋及餃孔、攻絲等工序。

4.乳化液:具有較好的冷卻和清洗性能。也有一定的潤(rùn)滑作用,可用于不銹鋼粗車。

在切削加工過程中應(yīng)使切削液噴嘴對(duì)準(zhǔn)切削區(qū),或采用高壓冷卻、噴霧冷卻等冷卻方式。

評(píng)論列表