液壓支架機器人焊接工作站

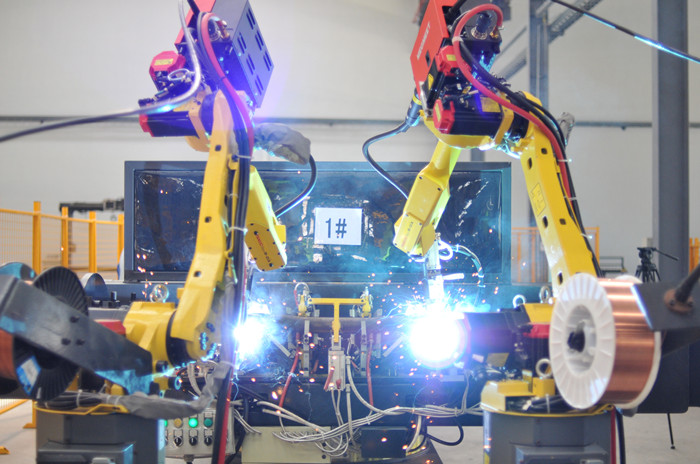

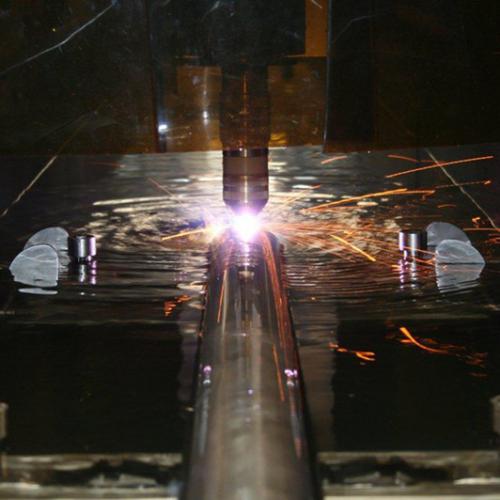

已閱讀 1964 次10/22/2021為提升液壓支架焊接加工質(zhì)量和生產(chǎn)效率,改善工人勞動環(huán)境,研發(fā)了液壓支架焊接機器人智能焊接加工生產(chǎn)線。分層多道焊接、激光傳感、格子間變形適應(yīng)等關(guān)鍵技術(shù),有效改進了機器人與液壓支架焊接的適應(yīng)性;研制了焊接機器人外部軸、工件夾具、生產(chǎn)線控制、智能物流等系統(tǒng)及裝置,實現(xiàn)了工件自動上下料、型號自動識別、結(jié)構(gòu)件焊接等功能;基于MES制造執(zhí)行系統(tǒng)建立了車間級的智能化生產(chǎn)管理系統(tǒng),實現(xiàn)了整個車間的統(tǒng)一管理和數(shù)字化生產(chǎn)。車間級的智能化生產(chǎn)管理系統(tǒng)在山能重裝塔高公司工業(yè)性試驗6個月,應(yīng)用結(jié)果表明:焊接效率提高,人員減少70%,自動焊接產(chǎn)品質(zhì)量穩(wěn)定一致,滿足生產(chǎn)智能化、流程自動化、管理信息化的發(fā)展要求。

液壓支架作為煤礦綜采關(guān)鍵設(shè)備之一,逐漸向大采高、高壽命、輕量化方向發(fā)展,這對液壓支架主體結(jié)構(gòu)件的質(zhì)量,特別是焊接質(zhì)量提出了更高要求。目前,通用的做法是對現(xiàn)有制造模式的進一步挖掘,以期提升產(chǎn)品質(zhì)量。但這種方式對人員要求高,易出現(xiàn)質(zhì)量波動,且導(dǎo)致生產(chǎn)效率降低。

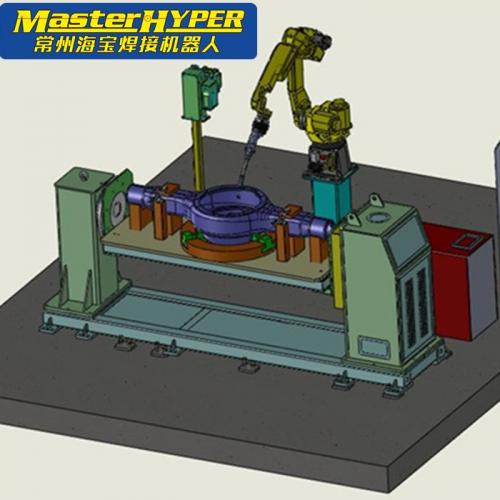

我公司結(jié)合國內(nèi)外制造業(yè)發(fā)展趨勢,在充分論證的基礎(chǔ)上提出了利用機器人焊接液壓支架結(jié)構(gòu)件的制造新模式,現(xiàn)已批量應(yīng)用。在應(yīng)用過程中,我們結(jié)合機器人焊接特點對現(xiàn)有工藝不斷進行優(yōu)化和改進,為后期引入自動拼焊生產(chǎn)線打下了基礎(chǔ)。本文以機器人可焊率為切入點,選取了支架中典型的掩護梁體為研究對象,通過改變其拼裝工藝,提高了機器人的可焊率及焊接效率,并通過實際生產(chǎn)試驗驗證了此工藝的合理性。

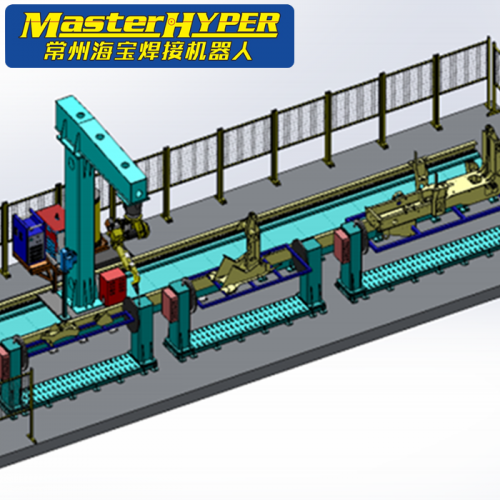

從液壓支架連桿的結(jié)構(gòu)、焊接工藝、生產(chǎn)節(jié)拍等角度出發(fā),研制了一條集成7套雙機器人焊接系統(tǒng)、1套自動化物流系統(tǒng)、1個生產(chǎn)線控制系統(tǒng)、4個上下料架、1套離線編程軟件及1個生產(chǎn)線控制室等的機器人自動化焊接生產(chǎn)線。通過自動上下料架、RGV物流小車,實現(xiàn)待焊工件的自動上下料;借助對心夾具實現(xiàn)2根連桿的同步焊接,提高焊接效率;通過離線編程軟件,實現(xiàn)焊接工藝的離線編程及示教;利用控制室內(nèi)的視頻監(jiān)控系統(tǒng)及質(zhì)量監(jiān)控系統(tǒng),實現(xiàn)生產(chǎn)線無人安全作業(yè)及工件質(zhì)量一致性。該生產(chǎn)線經(jīng)實際應(yīng)用取得了較好的效果。

查看所有評論(總共0條)評論列表