常州海寶為杭州雙子打造的壓力容器自動(dòng)焊接生產(chǎn)線(xiàn)正式投用

已閱讀 166 次09/23/2025

常州海寶為杭州智能打造行業(yè)領(lǐng)先的壓力容器自動(dòng)焊接生產(chǎn)線(xiàn)

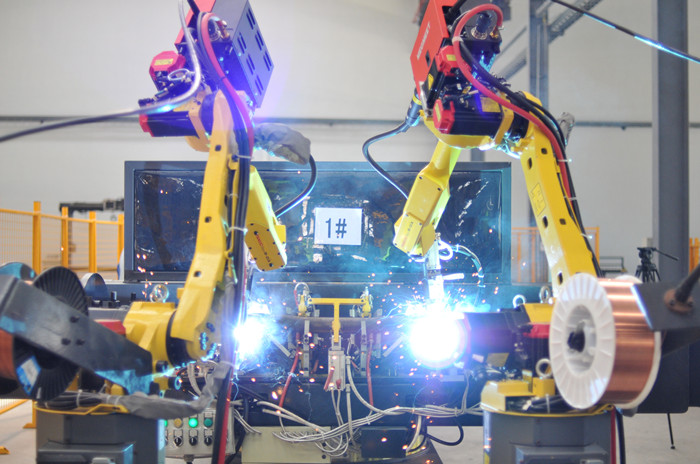

近日,常州海寶成功向杭州智能交付多臺(tái)套自動(dòng)焊接設(shè)備,共同構(gòu)建起目前行業(yè)內(nèi)技術(shù)最先進(jìn)的壓力容器焊接生產(chǎn)線(xiàn)。這一突破性解決方案整合了精密機(jī)械、智能自動(dòng)化與前沿焊接技術(shù),重新定義了壓力容器制造領(lǐng)域的效率、質(zhì)量與安全標(biāo)準(zhǔn),為高端裝備制造注入新動(dòng)能。

顛覆傳統(tǒng):壓力容器焊接的技術(shù)革新

壓力容器作為能源、化工、制藥、航空航天等關(guān)鍵領(lǐng)域的核心設(shè)備,其制造工藝對(duì)精度和安全性有著極致要求,必須滿(mǎn)足嚴(yán)苛的行業(yè)標(biāo)準(zhǔn)與法規(guī)。常州海寶深耕焊接裝備領(lǐng)域多年,針對(duì)壓力容器焊接中存在的曲面焊接難度大、焊縫質(zhì)量要求高、生產(chǎn)效率受限等痛點(diǎn),為杭州智能量身定制了全自動(dòng)化解決方案。

該生產(chǎn)線(xiàn)采用多機(jī)器人協(xié)同作業(yè)系統(tǒng),配備高精度激光跟蹤與視覺(jué)識(shí)別技術(shù),可實(shí)時(shí)捕捉工件位置偏差并自動(dòng)補(bǔ)償,確保在復(fù)雜曲面焊接中保持0.1mm級(jí)的軌跡精度。針對(duì)壓力容器常見(jiàn)的筒體環(huán)縫、封頭拼接等關(guān)鍵工序,系統(tǒng)集成了窄間隙埋弧焊、脈沖熔化極氣體保護(hù)焊等先進(jìn)工藝,實(shí)現(xiàn)單面焊雙面成形,焊縫一次合格率提升至99.5%以上。

智能核心:構(gòu)建全流程數(shù)字化生產(chǎn)體系

生產(chǎn)線(xiàn)的智能化水平堪稱(chēng)行業(yè)標(biāo)桿:通過(guò)工業(yè)互聯(lián)網(wǎng)平臺(tái)實(shí)現(xiàn)設(shè)備聯(lián)網(wǎng)與數(shù)據(jù)互通,從原材料上料到成品檢測(cè)的全流程均可追溯。中央控制系統(tǒng)可自動(dòng)生成焊接工藝參數(shù),根據(jù)不同材質(zhì)(碳鋼、不銹鋼、合金鋼等)和壁厚自動(dòng)調(diào)整焊接電流、電壓與行走速度,確保工藝穩(wěn)定性。

搭載的AI視覺(jué)檢測(cè)模塊,能在焊接過(guò)程中實(shí)時(shí)監(jiān)測(cè)熔池狀態(tài),通過(guò)深度學(xué)習(xí)算法預(yù)判缺陷風(fēng)險(xiǎn)并自動(dòng)修正,將傳統(tǒng)依賴(lài)人工經(jīng)驗(yàn)的質(zhì)量控制模式升級(jí)為數(shù)據(jù)驅(qū)動(dòng)的精準(zhǔn)管控。生產(chǎn)數(shù)據(jù)看板可實(shí)時(shí)顯示設(shè)備利用率、焊接效率、合格率等關(guān)鍵指標(biāo),助力杭州智能實(shí)現(xiàn)精益化生產(chǎn)管理。

價(jià)值落地:效率與品質(zhì)的雙重突破

據(jù)實(shí)際運(yùn)行數(shù)據(jù)顯示,該生產(chǎn)線(xiàn)較傳統(tǒng)人工焊接模式實(shí)現(xiàn)了全方位提升:?jiǎn)渭a(chǎn)品焊接周期縮短40%,人力成本降低60%,材料損耗減少15%,同時(shí)徹底消除了人為操作導(dǎo)致的質(zhì)量波動(dòng)。在滿(mǎn)足ASME、GB150等國(guó)際國(guó)內(nèi)標(biāo)準(zhǔn)的基礎(chǔ)上,為杭州智能拓展高端壓力容器市場(chǎng)(如氫能儲(chǔ)罐、核電設(shè)備、醫(yī)藥級(jí)反應(yīng)釜等)提供了核心制造能力。

常州海寶不僅提供設(shè)備交付,更配套了完善的技術(shù)培訓(xùn)與售后服務(wù)體系,確保生產(chǎn)線(xiàn)持續(xù)穩(wěn)定運(yùn)行。此次合作既是雙方在高端裝備制造領(lǐng)域的深度融合,也彰顯了中國(guó)焊接裝備技術(shù)在全球產(chǎn)業(yè)鏈中的領(lǐng)先地位。

關(guān)于合作雙方

常州海寶專(zhuān)注于智能焊接裝備研發(fā)與制造二十余年,擁有多項(xiàng)自主知識(shí)產(chǎn)權(quán),其產(chǎn)品廣泛應(yīng)用于壓力容器、工程機(jī)械、軌道交通等領(lǐng)域。杭州智能作為高端裝備制造領(lǐng)域的領(lǐng)軍企業(yè),此次引入先進(jìn)焊接生產(chǎn)線(xiàn),將進(jìn)一步鞏固其在壓力容器制造領(lǐng)域的技術(shù)優(yōu)勢(shì),推動(dòng)行業(yè)向智能化、高品質(zhì)方向升級(jí)。

查看所有評(píng)論(總共0條)評(píng)論列表